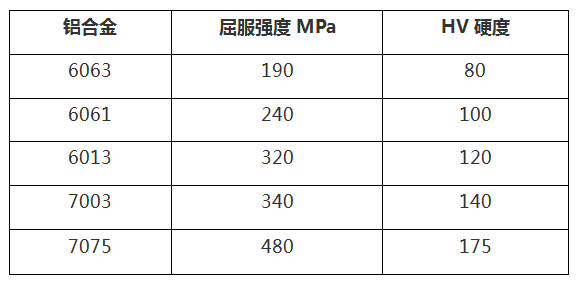

金屬材質的智能手機外殼漸成主流從曾經充滿炫耀氣息的大塊頭大哥大到如今低調奢華的輕薄智能手機,手機外形時尚發展軌跡,也是手機外殼材質變遷之旅。 5G時代即將到來,關于手機外殼材質變更的說法,陶瓷、玻璃等等言論猛然喧囂塵上。或許從手機外殼材質變遷歷程更能發現其中的真諦。 金屬由來 早期的手機材質多為普通工程塑料PC/ABS,外表通常未經過修飾,只是簡單的防滑紋或噴漆。實用有余,但美感不足。為滿足人們時尚的需求,各大手機廠商開始引入以不銹鋼材質(主要是奧氏體304)和鋁合金為主流金屬材質手機外殼。 今天來看,金屬的華麗光澤、冰涼的手感更受人們喜愛。 近兩年也有碳纖維等新興特殊材質在小眾產品上應用,但由于成本和技術壁壘等因素,并沒有很好的推廣前景。 基于此,不銹鋼與鋁合金已成為手機金屬材質的兩大主流。但不銹鋼與鋁合金,到底誰在手機行業走得更遠呢? 金屬之路 不銹鋼是最先被使用的金屬,而大家耳熟能詳的是奧氏體304不銹鋼。其密度為7.93,抗拉強度為520 MPa,屈服強度為205 MPa,HV硬度為200,覆層耐磨性(泊松比)為0.3(PVD)。 由于不銹鋼的材料密度大,對于便攜產品極端不適合,因此即使有使用不銹鋼材質的手機,也多是以邊框、部分后蓋等形式出現。同時,不銹鋼無法染色,光彩不夠,略顯沉悶。由蘋果來設計時,尚能夠合理運用,但一般廠商很難駕馭此種過于沉悶的金屬質感。 蘋果公司在iPhone4S上使用不銹鋼材料,iPhone5S就開始擯棄不銹鋼材料,轉向鋁合金機身,才最終誕生iPhone 6的銷量神話,才有了今天iPhone 7的“亮墨”和“中國紅”。 鋁合金是工業應用最廣泛的有色金屬材料,通過在鋁基體中逐漸加入一定量的硅、鎂、銅、鋅、錳等元素,形成系列鋁合金。鋁合金保持純鋁質輕等優點,同時提高了強度。 鋁合金抗拉強度值分別可達200~600 MPa,其“比強度”(強度與比重的比值 σb/ρ)勝過很多合金鋼,成為理想的結構材料,應用于手機中比較典型的材質為AL6063和AL7075。 其中,AL6063-T6的密度為2.72, 抗拉強度為220 MPa, 屈服強度190MPa,HV硬度為80,覆層耐磨性(泊松比)為0.33(陽極氧化)。 隨著手機輕薄化的要求,鋁合金的強度問題被逐漸放大,轉向更高強度的鋁合金如6061、6013和7系材料等。蘋果iPhone 7則選用7系鋁合金。AL7075-T6性能如下,密度為2.81, 抗拉強度為530 MPa, 屈服強度480MPa,HV硬度為175,覆層耐磨性(泊松比)為0.33(陽極氧化)。 色彩優勢 有人說:鋁合金是上帝賜給3C行業的禮物,根本原因在于鋁合金綜合性能優異。 首先,金屬質感非常強烈,和不銹鋼的沉悶相比,鋁合金材料更容易加工出高檔、美觀、熠熠生輝的感覺。 其次,鋁合金材料非常輕,比重約為不銹鋼的三分之一。也就是說同樣體積的不銹鋼手機,材料重量差不多是鋁合金的三倍重。 此外,鋁合金材料染色性強,正因為換用了鋁合金,市場上涌現所謂的“土豪金”、“高端灰”、“玫瑰金”、“亮黑”等顏色。同時,鋁合金材料還有耐高溫、不留手印、抗靜電、環保無毒等眾多優點。 通項專材 鋁合金在電子產品外殼應用風潮由蘋果公司帶動,iPhone6和iPhone7均采用較高等級的7系鋁合金(Al-Zn-Mg),但三星GalaxyS6采用的卻是6013航空等級鋁合金(Al- Mg-Si-Cu)。在此之前,手機鋁合金外殼以6063及6061應用較多。 表一為常用鋁合金手機用料;表二為通項公司研發的手機專用材料。 表一:常用鋁合金手機用料(典型T6性能)

表二:通項公司系研發的手機專用材料(典型T6性能)

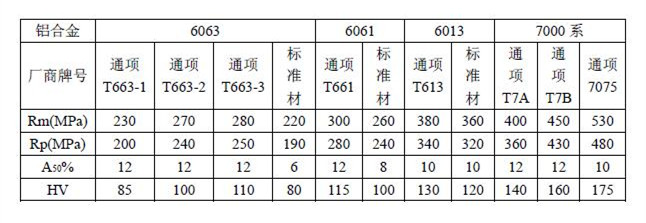

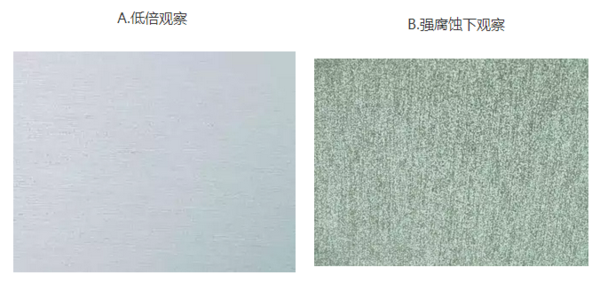

通過表圖對比可看出,通項材料強度/硬度指標較標準材更優,硬/強度劃分更細,更能貼合客戶要求。這有賴于通項公司精益求精的研發精神和嚴格的制程管理。 通項公司技術中心反復比較和驗證不同元素對組織、性能、氧化效果的影響,優化合金/微合金元素及含量,研制出手機專用的強度與顏值兼顧的高性能合金材料。 比如微合金的控制,Cu元素呈黃色,固溶于鋁基體中易使材料陽極氧化膜顯黃,而Si、 Fe呈鐵灰色。如控制不當,陽極氧化膜的光學透明性不夠,表面較灰及霧。通項為手機研制的合金材料,本色氧化時氧化膜清亮通透,染色時亦能保證顏色純正均勻。 合金的金相組織也對陽極氧化效果起著至關重要的影響。通項研發的手機板鋁合金材料晶粒度2級-5級間,晶粒細小均勻,外周無粗晶層,內部無摻雜的纖維晶。 圖一為通項7系材料H7B3橫向/縱向的晶粒組織圖。

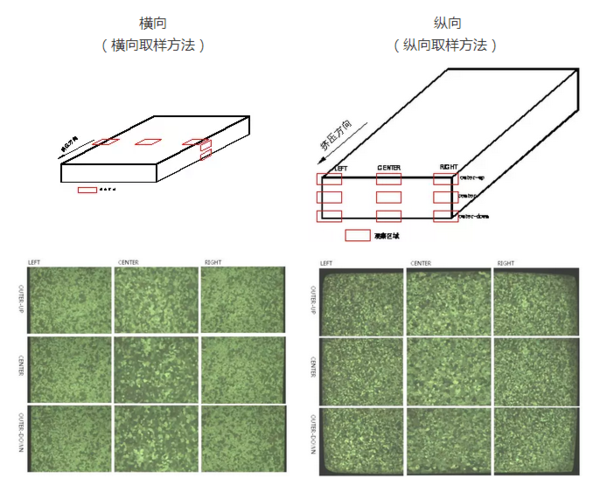

鋁合金應用于手機中,最為常見的材料缺陷為黑線和料紋。然而,上述缺陷只有在最后工序——陽極氧化工序方可被發現。一旦出現高比例不良,將給客戶帶來巨大的困擾和損失。 黑線,主要是非鋁雜質沿著擠壓或軋制方向被拉長,在陽極氧化預處理過程中,被酸或堿腐蝕掉落,形成約500-5000μm左右長度的線條。 料紋,則是擠壓或軋制過程中沿著加工方向的拉長的晶粒。線紋的產生與材料的再結晶程度息息相關。材料的再結晶程度越低,殘存纖維晶越多,氧化后線條感越明顯。 黑線與料紋,與鋁合金鑄坯的成分設計、精煉提純技術、擠壓工藝管理、模具設計等有密切關系。在多年的手機用鋁合金研發生產過程中,通項公司建立了完善而嚴格的制程工藝管理,執行嚴謹的品質管理。 通項公司采用行業先進的除氣、除渣技術,含氫量控制在0.12ml/100g.Al以下,含渣量控制在0.02mm2/kg以下。同時,為最大限度減少客戶不良風險,通項公司建立了每爐次鑄坯預評價機制,即在每爐次鑄坯批量投入使用前,取適量進行熱擠壓成型,并模擬手機加工商的機械加工(CNC、拋光、噴砂)和表面陽極氧化條件,進行材料預評價。若預評價不良率超過1%,則該爐次鑄坯不可投入使用。 根據國內一線手機品牌廠家的配套加工商長期統計結果反饋,通項公司材料不良率最低0.71%,最高1.59%。下述圖二、圖三分別為黑線及料紋形貌。 圖二:黑線形貌

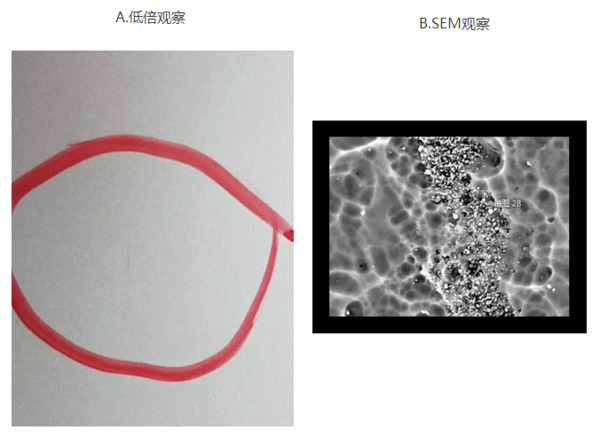

圖三:線紋形貌

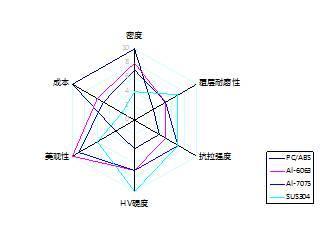

5G的金屬 “無與倫比的快”是5G技術最凸顯的特征,5G時代的到來有賴于無線電信號的傳輸及接收技術。隨著5G時代對電信號要求,以及未來快速充電的需求,考慮到導電性金屬對電磁波的屏蔽作用,手機行業中廣泛使用的金屬背板外殼逐步向未來非金屬材料背板外殼轉變。 但更高強度的金屬中框將會得到進一步廣泛應用,如7系鋁、不銹鋼甚至鈦合金等金屬中框,以保持機身的強度和對大屏的支撐。 事實上,金屬中框對整個手機起到支撐和承載核心部件的功能。從強度到結構,散熱都有諸多不同要求。高硬度金屬的加工有更高的技術壁壘,產品設計與工藝復雜度增加,加工時間更長使得中框附加值提升。下面用一張簡單雷達圖說明各種材料的主要特性。

從上述雷達圖可見,工程塑料如PC/ABC因強度及硬度的天生缺陷,必然不適用于手機中框。從HV硬度、覆層耐磨性看,不銹鋼SUS304略勝一籌。但其密度、美觀性、成本等與鋁合金差距很大。 而7075鋁合金,其HV硬度、覆層耐磨性與不銹鋼相比稍低,但抗拉強度相當,而美觀性、密度、成本卻有更大優勢。 中框組件,除了外觀部分的金屬框之外,還有大量的內部復雜結構,加工的難度和時間甚至超過了一般的金屬背板外殼。不銹鋼應用于手機外殼并不算成功,主要因為其密度較大,強度高引起的加工難度大,以及著色較難(目前主要用PVD著色)。 根據有關行業數據,鋁合金的金屬中框組件價值約為150元-180元,不銹鋼金屬中框組件則高達到400元以上。 手機作為主要裝飾件之一,消費者除了關注功能外,外觀方面的顏色、圖案、光澤、線條、質感、手感、粗糙度、價格等也將成為主要權衡的因素之一。綜合上述因素,預計未來的金屬中框,仍將以鋁合金中的高強合金(7系材料及6013等合金)更為普遍。 雖然5G概念已成為市場熱點,但是相關技術的理論完善到真正普及應用,還需要時間和反復論證。中國移動將在2017年開始5G大規模外場實驗,希望在2018年能夠推動5G的規模實驗和試商用,集團的大目標就是按照國家的總體目標,在2020年實現全國范圍的5G商用。二到三年之內,金屬外殼+金屬中框依舊是智能手機行業的主流趨勢。 鋁合金作為綠色節能材料,既可以做功能材料也可以做結構材料,其優異的性能是其它材料無法替代的。我們認為,在未來的手機金屬材料中,不銹鋼代替鋁可能性不大。相信,通項公司憑借著豐富的鋁合金材料(包括中強度6系和高強度7系)研發量產經驗,有望發揮優勢,降低金屬件的不良率,爭取更高的市場份額。 上一篇: 特斯拉Tesla全鋁車身生產全過程

|