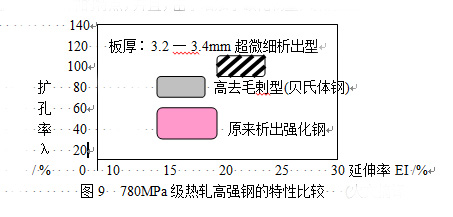

高成形性高強度鋼板的最新動向1 前言 針對汽車領域高安全性和輕量化需求,方法之一是使用高強度鋼板。由于沖壓加工技術進步和鋼板材質改善,高強度鋼板使用比率急速提高。另一方面,伴隨高強度化沖壓加工性能降低和伴隨高合金化電阻點焊性能降低產生破壞等課題也顯現化。 在本文中要說明的是以提高高成形性能為目標最近開發的高強度鋼性能,同時介紹針對高強度化的新的成形技術、焊接技術和延遲破壞進行評價的方法等。 2 高強鋼的種類和應用狀況 汽車用高強度鋼的主要強化機理有4點∶(1) 固溶強化;(2) 析出強化;(3)相變強化;(4)晶粒細化強化。因為它們對材質影響各不相同,所以在進行材料設計時要根據所需特性對它們進行組合。 圖1的例子是把冷軋高強度鋼的抗拉強度(TS) 和延伸率及擴孔率的關系連同強化機理的匯總。眾所周知,一般情況下鋼板的強度越高,加工性能越差。 冷軋高強度鋼主要用于汽車的內外面板和車體骨架構件及補強機構構件。汽車外面板主要有深沖型和烘烤硬化(BH)型高強度鋼,都是超低碳高強度鋼。 深沖高強度鋼經過了冷軋、退火工藝,控制組織為有利于深沖成形的發達織構組織,BH型高強度鋼是在不發生時效惡化的情況下,室溫下高精度控制固溶C量,把深沖成形時形成的位錯,在烤漆的烘烤中,使固溶C粘著,提高了屈服強度。 在深凸肚形狀構件上都使用鐵素體和馬氏體復合組織(DP) 鋼。DP鋼因為由軟質鐵素體承擔著變形,所以,低屈服比時的n值高,可得到大而均勻的延伸。 對薄板部件等延伸凸緣性(擴孔性) 要求高的用途,多使用以DP鋼為基礎的高擴孔型板。與通常DP鋼不同之處在于這種鋼板通過減少馬氏體中的C量,或促進回火來降低鐵素體和馬氏體的硬度差。 據報道汽車車體用鋼板中,高強度鋼比率在2000年以后急劇增加,到2005年達到了50%。根據2003年對高強鋼板WG活動報告書中總結的對汽車會社調查結果,車蓋、擋泥板和導向輪負前束等外面板主要使用340MPa強度級,而中心支柱和側梁等骨架部件使用590MPa強度級,將來可達980MPa強度級,門護欄等補強部件使用980MPa強度級,將來使用1400MPa。現在幾乎可以預測高強度化進程。3 有最近特征的高強鋼 3.1 外面板用高強鋼 為了抑制外面板用鋼板沖壓加工時的面應力,首先要求屈服強度(YP) 要低。另一方面,面板自身要具有抗成穴強度特性,也就是汽車在行走中具有石子撞擊能力,這可用“YP x (板厚)^2” 表示,希望高YP。 與此相反,在對外用面板進行烤漆,由于固溶C導致應變時效,使YP升高,大多使用這樣的BH鋼板。 對導向輪負前束經約2%變形的沖壓成形,同樣對BH量也給予2%變形,然后卸載,在相當于熱處理的170℃,20min烤漆后,再次進行拉伸試驗,求出2%變形應力與再拉伸后屈服強度的差。 原來的BH鋼板強度以340 MPa級(340BH) 為主流,而最近開發和應用的是440 MPa級BH鋼板(440BH) ,表1(略)所示為440BH的機械性能與一般440 MPa級高強度鋼(440W) 及340BH的比較。 在對340BH外面板進行0.05mm薄壁化處理時,必須把抗成穴性指標提高50 MPa。但對固溶強化的超低碳鋼340BH主要是以Mn等合金元素固溶強化,初期是YP上升,隨固溶C增加,實現BH增加,致使出現抗時效性問題。 因此,440BH歷來主要都是使用590MPa以上的車體骨架用高強度DP鋼,DP鋼由質軟鐵素體相和質硬馬氏體相組成,具有低YR(YR=YP/TS) 、高韌性和BH性。如圖2(略)所示可通過馬氏體相比例和分散形態對YP進行控制。 圖3(略) 是440BH組織與590DP的比較。可以看出590DP的馬氏體相的比例高,而且微細彌散分布,DP鋼的YP低,主要原因可以認為是由于馬氏體相周邊出現了鐵素體相位錯,該位錯能在低應力下產生移動。 但是當馬氏體相彌散分布時,各領域的位錯相互形成障礙,使YP升高。另一方面,在440BH氏體相比例低并呈均勻、粗大分布,如圖2所示第2相比例在很大范圍內340BH的YP相當低。 通過控制第2相比例和分布狀態,如圖4所示,得到了穩定而高的BH量。另外,如圖5所示,DP鋼為主的440BH鋼時效性也優良,在原來使用340BH有問題的高溫地區可使用440BH鋼或對外出口。 利用這樣的特長,440BH也開始在車門和車蓋等部位上使用。 另外,像汽車擋泥板這種需要一定深沖加工的面板,除了低YP外還需要1.5以上的r值,但是,r值高的IF鋼是用Si、Mn等元素固溶強化的高強鋼,存在YP高的缺點。于是開發出了利用鐵素體晶粒細化強化和碳化物析出強化,并且與無析出物區域的組織控制相組合,具有低YP和高r值兼備的細晶粒IF型高強度鋼。3.2 車體骨架用高強鋼 車體骨架主要使用590~980 MPa級一般加工用高屈服比型高強鋼和低屈服比型復合組織(DP) 高強鋼。 前者用于輕度加工構件,后者用于凸肚加工等大延伸率加工構件。為了提高強度減薄板厚,有增大使用冷軋鋼板的傾向。 想要強度超過980 MPa,不利用硬質馬氏體則很難達到。作為DP鋼,主要采取提高馬氏體比例或增加鋼中C量提高馬氏體硬度的方法。 但當增加鋼中的C量時,點焊接處的十字拉伸強度會降低,所以在盡可能往低控制C量的同時,在生產鋼板的過程中充分淬火。為了實現這樣的目標,在部分連續退火線上采用退火后鋼板直接在水中淬火(WQ)。 表2(略) 是980 MPa級WQ高強鋼的典型機械性能。 要想進一步提高DP鋼的延伸率,使用了利用殘留奧氏體彌散分布的鋼板。板條狀殘留奧氏體比體積率和碳濃度相同的塊狀殘留奧氏體穩定,可得到比原來更低C含量的TRIP鋼。 另方面,因為在GA高強鋼生產時,受電鍍液浸漬和合金化熱過程制約,對EI和λ的均衡控制比冷軋高強鋼時更難。近年來,經過鋼成分和熱過程的控制,使EI和λ的均衡得到改善,開發了GA高強度鋼。表3 (略) 是980 MPa級GA高強鋼性能例子,圖6(略) 是用模擬中心柱的模型進行沖壓評價的結果。 可以看出,高EI型高強鋼的凸肚部分裂紋減少。另外,高EI一λ型高強鋼的凸緣部分的裂紋也減輕了。 3.3 補強結構用高強鋼 關于車門內防護橫梁等補強部件除前文提到的拉伸強度超過1180 MPa的WQ高強鋼外,還使用了模壓淬火把0.2%C鋼的拉伸強度提高到1500MPa的鋼板。 模壓淬火法就是把鋼板加熱到900~1000℃后,用冷模具沖壓成形和淬火幾乎同時進行。如圖7(略) 所示為通常沖壓加工時伴隨原材料拉伸強度增加,沖壓過程回彈量增大,而在熱成形時使用模壓淬火法與鋼種無關,幾乎不發生回彈。 3.4 走行機構用高強鋼 走行機構主要使用熱軋高強鋼,下部扶手等部件大多使用去毛剌加工,所以擴孔性很重要。一般延性與擴孔性應折衷選擇。例如延伸高的DP鋼其擴孔性差,而擴孔性優良的貝氏體單相鋼延伸卻很低。 因此,最近開發了以具有優良延伸性的鐵素體單相組織的超微細析出的粒子彌散強化的新型熱軋高強度鋼。780MPa級超微細析出強化型組織例子和延性、擴孔性與其它鋼種的比較示于圖8(略) 、圖9 。 非常高的屈服比是該鋼種的特點,并且,由于增加了碳化物量,該鋼板的強度可達到980 ~1180MPa級。

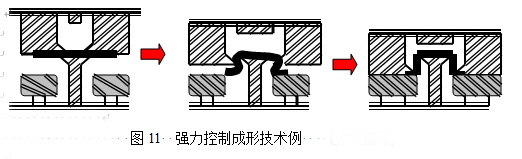

4 高強鋼使用上的課題 4.1 尺寸精度 現在高強鋼成形時最大的問題就是成形品的尺寸精度。如圖10(略) 所示,回彈量隨著高強鋼強度的升高而增大。尤其是應用590MPa以上的高強鋼時問題最多,成形品的尺寸精度不良,不僅會導致后步點焊不良而且也會對車體剛性等性能帶來惡劣影響。 因此,必須采取相應措施。 從加工工藝觀點,有把成形方法由深沖方式變成難以發生回彈的彎曲方式和圖11所示的強力控制成形方式。如前所述,利用熱沖壓成形已在歐洲為中心的廣大地區普遍應用。 另方面,近年來,利用急速發達的成形模擬技術預測回彈量,把金屬模具形狀做得最佳化也已經進行開發。 4.2 電阻點焊焊接性 隨著高強度化,鋼的組成也高合金化,所以關心點焊焊接性也很重要。對點焊處的評價是采用剪切拉伸和十字拉伸檢驗連接強度,以及焊接處的斷面形態進行評價。 一般剪切拉伸強度隨母材強度增加而增加,但十字拉伸強度與母材強度不一定成比例關系,特別當鋼中含C量高時,斷囗形態由母材斷裂轉向焊點內斷裂,甚至發生十字拉伸強度下降的情況。 因此,拉伸強度超過980 MPa的超高強鋼大多用作車體補強材料。這時焊接處成為外板、補強材和內板的三重結構。在電阻點焊時,焊接板組的中間會形成焊點,故薄板一厚板一厚板組合中,厚板比大時,薄板一厚板間焊點很難形成,板厚比的上限為4~5。 由于緩和了這種施工上的限制,擴大了高強鋼在汽車車體上的應用。這種焊接技術是近來開發的智能點焊技術。 該技術如圖12(略) 所示是采用加壓和通電流二級控制,即第1階段用低壓力、高電流短時間通電使軟鋼薄板一超高強厚板間快速發熱。 通電初期當電極下的軟鋼薄板產生發熱膨脹時,在加壓非常低的情況下,因熱膨脹,通電處的板子浮起,接觸徑減少。結果,增加了電流密度促進了軟鋼薄板一超高強厚板間發熱。繼續第2階段用高加壓、低電流、長時間通電,使超高強厚板一高強厚板間形成焊點。對于通電中加壓力變化時,適合使用伺服馬達加壓式電阻點焊機。 5 遲延斷裂 當鋼板的TS超過1200 MPa時,擔心會發生遲延破壞。遲延斷裂一般發生在高強度部件受到靜負荷經過一定時間后發生的突然脆性斷裂現象。對汽車部件認為這是從外部浸入了氫的緣故。 至于沖壓加工,汽車薄板的遲延破壞,認為下列4個主要因素∶ (1) 材料顯微組織; (2) 加工變形應力; (3) 殘余(負荷) 應力; (4) 環境氫含量。 也就是根據材料把擔心發生遲延斷裂的使用條件(變形、應力、氫浸入) 領域預先在試樣明確化,并將試樣與實際沖壓件的加工狀態、應力狀態和浸入氫含量進行比較,預測沖壓件在實際使用環境下遲延斷裂的危險性。 其中之一方法是變化彎曲半徑R,把加工變形或用螺栓緊固量調整負荷應力的彎曲試樣浸泡在各種濃度鹽酸溶液中,然后把冷軋超高強板遲延斷裂危險領域繪制成圖(圖13,略) 。由圖可知,圖中所示鋼板使用的部件不在危險領域內,不會發生遲延破壞問題。mily:Verdana;mso-hansi-font-family:Verdana;color:black'>、圖9 。非常高的屈服比是該鋼種的特點,并且,由于增加了碳化物量,該鋼板的強度可達到980 ~1180MPa級。

下一篇: B170P冷軋高強IF鋼板的成型性能

|