鎂合金的熔模鑄造,輕型飛機座椅將3D打印推進生產鎂合金是工業應用中最輕的結構金屬,密度是鋁的三分之二,鋼的四分之一,具有比強度、比剛度高,導熱性、導電性好、阻尼減震、易于加工成型和容易回收的特點。同時,鎂合金也存在著容易氧化燃燒、耐蝕性差、常溫力學性能差、高溫強度及蠕變性能低等缺點。 鎂合金多用作結構件,鎂合金的鑄造水平成為其應用的關鍵。熔模鑄件有著很高的尺寸精度和表面光潔度,有些鑄件只需要打磨、拋光余量,不必機械加工即可使用。熔模鑄造是很有應用前景的鎂合金成形技術。 日前,歐特克位于 San Francisco的9號碼頭創新工廠就嘗試通過3D打印熔模來鑄造鎂合金,從而實現飛機座椅的輕量化。這種座椅結構件適合任何標準的商用噴氣式飛機,預計可以通過減重為航空公司節約數百萬美元的成本。

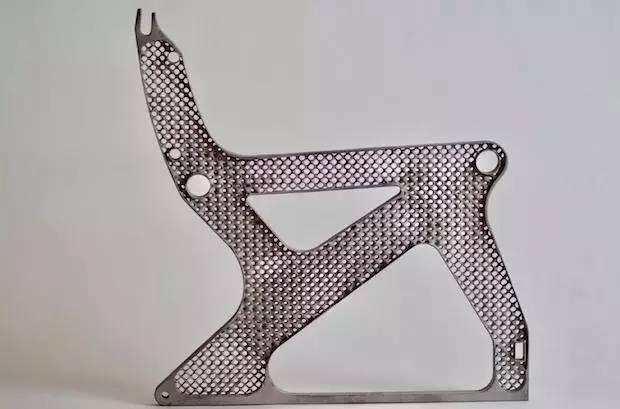

晶格結構是通過歐特克的netfabb軟件設計成的,歐特克的科學家發現,這種晶格結構通過金屬打印的方式生產出來并不是當前最好的方法,他們結合了現代的3D打印PMMA精密鑄造模具的制造方法與傳統的鑄造方法。雖然,金屬3D打印在推動制造業跨越式發展,并能夠生產非常復雜的產品,但目前材料選項仍然有限。目前增材制造支持的材料只有幾十種,但鑄造可以在成千上萬種的金屬和復合材料中進行選擇。因此,該項目利用了3D打印的技術優勢,而不完全依賴于3D打印技術。 利用3D打印和鑄造,使兩種方法相互補充來生產飛機座椅骨架。鑄造提供了更實惠的方式生產座椅框架,不僅僅是單件成本更低,從生產效率看適合生產更大的數量。歐特克的9號碼頭創新工廠,配備了一系列的3D打印技術和數控機床,但9號碼頭并不具備鑄造能力。為此,歐特克與Aristo Cast鑄造公司合作了這個項目。

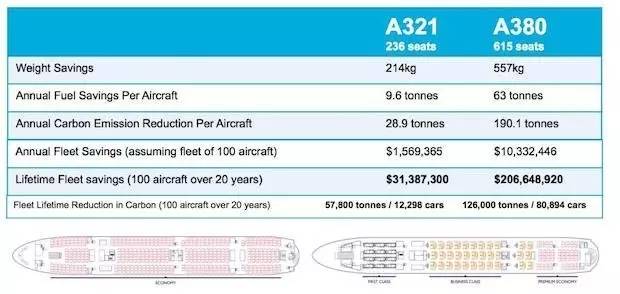

Aristo Cast鑄造公司通過這個項目了解了更多關于先進的設計和優化技術,這些對于傳統的鑄造行業還是很新的。雙方經過一系列的探討,最終決定用鎂合金來完成鑄造過程。當然,根據通項公司的市場研究,鎂合金的鑄造過程并不容易,采用不同的型殼體系,或者澆注前對型殼的焙燒工藝不同,鎂合金冷卻的過程也不相同,得到的鑄件組織也不同。并且還需要注意解決鎂合金在熔煉和澆注過程中的氧化和燃燒問題。 基于鎂合金零件的鑄造是一個復雜的過程,雙方將模型進行了謹慎的鑄造仿真。通過Netfabb軟件進行模型的修改,再通過鑄造仿真確認其性能。更新后的三維模型,在3D打印完成后,被送到Aristo Cast,在3D打印的塑料外層涂覆了陶瓷涂層,隨后塑料加熱蒸發,陶瓷殼變硬了,最后將鎂合金注入到型腔中,完成鑄造過程。最終,飛機座椅骨架減重了56%,減重來自于創成式設計,以及輕量化鎂合金材料。 最終,通過輕量化設計和3D打印已經將飛機座椅骨架實現了減重,而鎂合金比鋁輕35%,通過材料的選擇,又進一步將座椅骨架減重。這對商業航空公司意味著什么?如果以100架A380飛機服役20年來計算,航空公司將節省2億多美元的燃料費用。這好比8萬輛汽車一年減少的126000噸的二氧化碳排放量。

當然,對于歐特克來說,這個項目的目的是為了展示軟件的潛力。將軟件與材料和加工工藝結合起來,展示創成式設計和增材制造技術的潛力。不僅僅在航空航天領域,這種組合也可用于汽車、醫療器械、工業設備和許多其他領域。

|